eta-name="摘要" data-pm-slice="0 0 []" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);-webkit-text-stroke-width:0px;box-sizing:border-box;color:rgb(51, 51, 51);font-size:14px;font-style:normal;font-variant-caps:normal;font-variant-ligatures:normal;font-weight:400;letter-spacing:normal;line-height:1.8em;margin:0.5em 0em;orphans:2;padding:0px;text-align:justify;text-decoration-color:initial;text-decoration-style:initial;text-indent:0px;text-size-adjust:none;text-transform:none;white-space:normal;widows:2;word-spacing:0px">eta-name="摘要.标题" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);box-sizing:border-box;margin:0px;padding:0px;text-size-adjust:none;font-weight:bold !important">【摘要】提出了一种由集成式电控制动系统(IBC)和冗余制动单元(RBU)构成的冗余制动系统(IBC+RBU)。首先,分析了IBC+RBU 的工作原理及工作模式。然后,基于硬件抽象层(HAL)模块实现RBU 的压力控制。其次,制定了IBC+RBU接管L3 级自动驾驶的控制策略,并基于RBU 对防抱死制动系统(ABS)进行控制。最后,搭建硬件在环试验台进行硬件在环试验验证。研究结果表明:当前系统已经具备冗余制动控制的基本能力,可保证冗余接管的可靠性以及冗余制动控制的稳定性,可以满足L3 级自动驾驶的功能与性能需求。

随汽车电动化、智能化发展,传统的制动控制系统已经逐渐无法满足电动智能汽车对制动系统的要求。集成式制动控制(Integrated Braking Control,IBC)系统是一种高集成电液制动系统,具有响应快、液力控制精确等优点,能够满足电动智能汽车对制动系统的要求。国内外诸多学者围绕IBC 压力控制原理及控制方法展开了研究,Han[1]提出了一种基于液压估计器的自适应液压控制器,用于无传感器IBC 液压控制系统。朱冰[2]提出了基于电机特性及传感器特性的制动压力控制方法,其控制较为精确。王伟达[3]根据制动主缸压力及压力变化率采用模糊推理对驾驶员制动意图进行识别,将制动意图分为常规减速和紧急制动,分别设计了助力电流控制和主动压力控制两种策略。由于IBC 功能失效风险更高,在IBC失效时仅依靠其机械备份模式无法对自动驾驶模式下的制动系统进行准确控制,从而对驾乘人员的生命安全造成重大威胁[4]。因此,在保留IBC 功能的基础上,集成冗余制动单元(Redundant Brake Unit,RBU),并对冗余电控制动系统设计容错机制、进行容错控制,对满足智能汽车冗余安全要求以及提高制动系统可靠性具有重要意义[5]。国内外的众多企业和研究机构对冗余制动单元进行了研究,取得了一些成果。熊璐等[6]基于电子液压制动系统的线控和解耦特性,提出了一种在常规防抱死制动系统(Anti-lock Braking System, ABS)失效时,通过主动调节主缸液压力设计了一种能实现制动防抱死功能的冗余控制算法。大陆集团提出了主制动单元MK C1和冗余制动单元MK100 HBE 配合的方案架构。正常模式下,由MK C1 完成制动,在MK C1 失效时,由MK100 HBE 对前轮进行制动[7]。

本文提出了一种IBC+RBU 冗余制动控制系统。首先,分析了IBC+RBU 的工作原理及工作模式;然后,基于硬件抽象层(Hardware Abstraction Layer,HAL)模块实现对RBU的压力控制;其次,制定了RBU接管策略并基于RBU 对ABS 进行控制;最后,搭建硬件在环试验台,进行硬件在环试验验证,旨在满足L3及以上等级自动驾驶系统对制动系统安全性的要求。

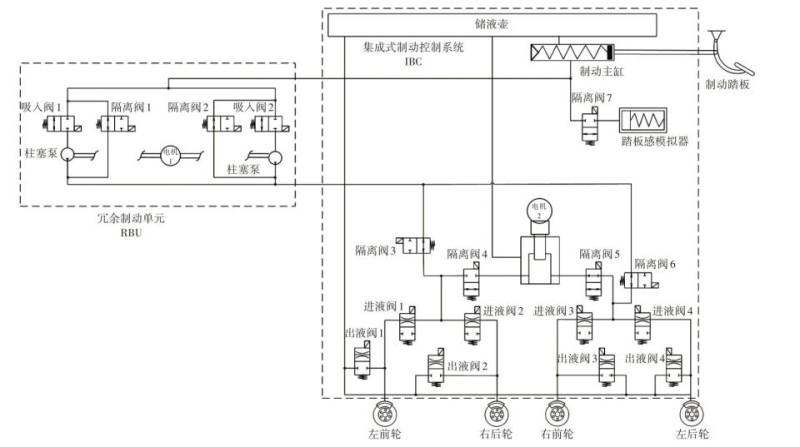

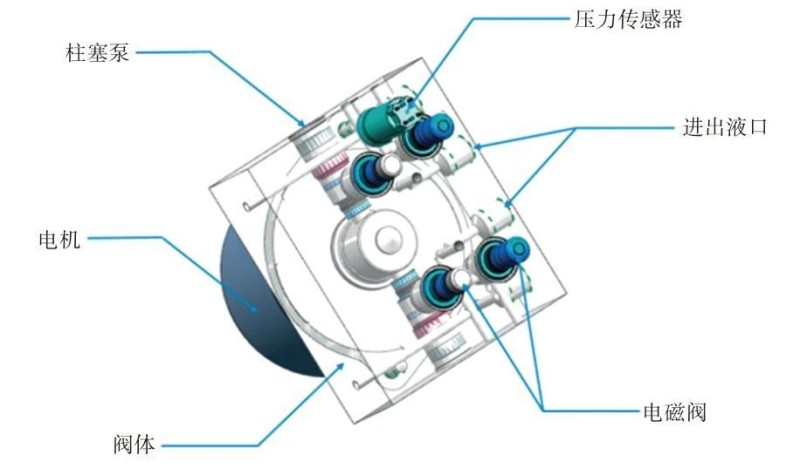

IBC+RBU 制动控制系统液压原理如图1所示,其中RBU 主要由柱塞泵、电机、4 个电磁阀系统、压力传感器等构成,冗余控制单元结构如图2所示。

图1 IBC+RBU制动控制系统液压原理

图2 RBU冗余控制单元结构

IBC+RBU 冗余制动控制系统按照系统工作状态可分为3种基本工作模式:常规模式、外部制动模式及机械液压备份模式。

1.2.1 常规模式

当IBC 检测到伺服缸失去建压能力或者IBC 的ECU 失效(即RBU 与IBC 通讯超时)后,RBU 接管制动控制。隔离阀7 掉电关闭,隔离阀4、5 掉电关闭,隔离阀3、6掉电开启。驾驶员踩下制动踏板,主缸建压,控制吸入阀1、2 通电开启,隔离阀1、2 通电关闭,根据RBU 中压力传感器获取驾驶员制动强度的请求,换算成轮缸所需缸压,计算冗余制动系统最大允许接管时间内柱塞泵的流量,控制柱塞泵的直流有刷电机在一定电流时工作。控制限流阀开度锁定固定液压差,使轮缸压力保持在所需压力。

1.2.2 外部制动模式

当IBC 无法正常工作的情况下,外部制动检测到需要RBU 制动时,会将制动指令请求发送到RBU,隔离阀7 掉电关闭,隔离阀4、5 掉电关闭,隔离阀3、6 掉电开启。控制吸入阀1、2 通电开启,隔离阀1、2 通电关闭,根据外部制动强度请求,换算成轮缸所需缸压,计算冗余制动系统最大允许接管时间内柱塞泵的流量,控制柱塞泵直流有刷电机在一定电流下工作;控制限流阀开度用以锁定压差,使轮缸保持所需压力。

1.2.3 机械液压备份模式

当车辆进入机械备份制动模式时,所有电磁阀均保持掉电状态,隔离阀7 掉电,阀口关闭;隔离阀3、6掉电,阀口打开,制动踏板和轮缸耦合。驾驶员踩下制动踏板,制动主缸制动液经由隔离阀1、2限流,通过隔离阀3、6进入轮缸实现制动。

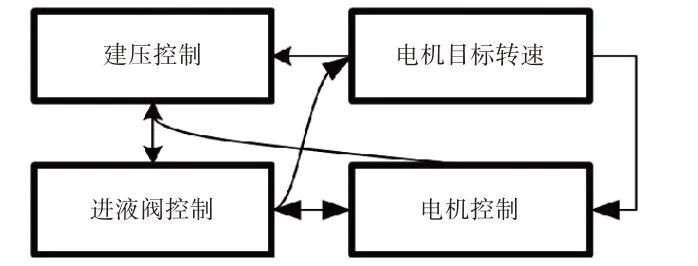

RBU 压力控制通过硬件抽象层(Hardware Abstraction Layer, HAL)模块实现,HAL 模块共由4 部分构成:建压控制、电机控制、电机目标转速和进液阀控制,控制流程如图3所示。

图3 压力控制流程

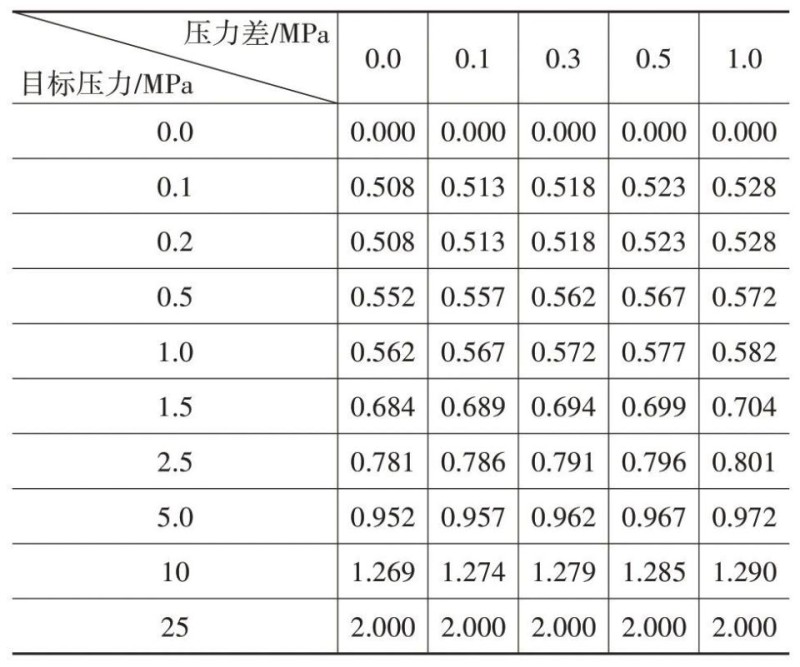

建压控制模块计算当前制动压力和系统目标压力的压力差,通过此压力差及目标压力值查表得到一个吸入阀的通电电流。吸入控制阀电流数据见表1。

表1 吸入阀控制电流数据A

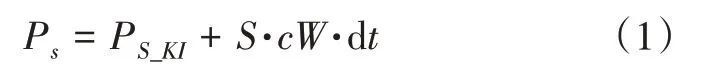

根据输入的电机转速和管路的油液刚度cW,计算当前的预估压力值Ps。

式中:Ps为预估压力值;PS_KI为上周期压力值;S为流量速度;cW为刚度系数,即液体刚度值,是压力与液体减少体积曲线的微分曲线。通过cW 可以建立流速与预估压力之间的关系。

电机目标转速模块通过输入主缸压力、车轮刚度值、泵容积效率、Ps计算输出当前增压目标所需的电机目标转速。

电机控制模块由目标电机转速和当前电机运行状态参数得出电机的PWM 输出信号使电机运行。进液阀控制模块由Ps和目标压力查表计算出吸入阀1、2阀占空比对吸入阀进行控制。当有压力请求输入时,通过HAL 模块输出控制吸入阀1、2,隔离阀1、2 开闭和电机转速,电机旋转带动柱塞泵吸入油液进入管路使轮缸建立压力。

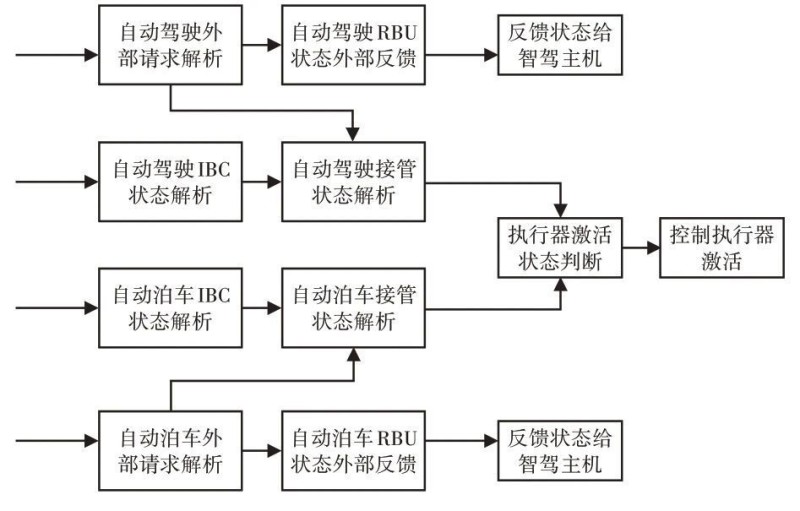

RBU 与IBC 组成的制动系统在运行中会实时监控彼此状态(通过控制器状态CAN 报文与相关CAN报文通信质量),控制流程如图4所示。

图4 RBU接管自动驾驶控制流程

在非L3级自动驾驶过程中,RBU 检测到IBC失效失去建压能力时会接管基础辅助制动功能,响应驾驶员的制动请求建压制动。

L3 级自动驾驶分为自动行车与自动泊车2 种工况,自动驾驶时当IBC 失效时RBU 接管制动代替IBC响应上位的减速度请求主动建压制动,自动泊车时IBC失效RBU会接管立即刹停车辆。

自动驾驶和自动泊车系统的综合管理和反馈机制包括请求解析、状态监控、接管状态切换、状态反馈以及执行器激活状态判断等功能,具体功能如下:

(1)自动行车外部请求解析:根据主备CAN 通信质量和报文内容解析上位的自动驾驶请求。

(2)自动行车IBC 状态解析:根据主备CAN 通信质量和报文内容解析主控制器IBC的自动驾驶状态。

(3)自动行车接管状态机:根据外部请求与IBC的状态切换RBU接管状态。

(4)自动行车RBU 状态外部反馈:将RBU 自动驾驶的接管状态汇总简化反馈RBU 的激活状态通过CAN反馈至外部。

(5)自动泊车外部请求解析:根据主备CAN 通信质量和报文内容解析上位的自动泊车请求。

(6)自动泊车IBC 状态解析:根据主备CAN 通信质量和报文内容解析主控制器IBC的自动泊车状态。

(7)自动泊车接管状态机:根据外部请求与IBC的状态切换RBU接管状态。

(8)自动泊车RBU 状态外部反馈:将RBU 自动泊车的接管状态汇总简化反馈RBU 的激活状态通过CAN反馈至外部。

(9)执行器激活状态判断:汇总自动泊车与自动驾驶的接管状态和IBC 基础制动失效状况,判断RBU是否接管制动,将制动激活信号发送至执行模块。

L3 自动行车外部请求解析需要首先校验网络通信质量,本文所述系统采用“双CAN 双判”控制策略,当IBC 及RBU 采集到任意一个CAN 总线通讯故障则控制系统无法响应L3自动行车功能需求。

系统进入L3自动行车功能后,自动行车IBC 状态解析模块需要不间断地解析IBC 状态,当监控IBC 出现故障时,RBU需立即接管L3自动行车控制。

自动行车接管状态机根据以上校验通过后的IBC状态和自动行车请求进行状态转换,IBC和RBU必须确认另一个控制器进入准备或待命状态时才进入待命状态,此过程中IBC与RBU状态机需要相互校验状态,不能形成状态互锁。只有当IBC及RBU同时进入待命状态制动系统才能响应上层的L3自动行车请求。冗余控制系统响应L3自动行车共分为3种功能转换状态:

3.2.1 L3执行

前置条件:IBC 与RBU 的执行器状态正常且完成自检后功能正常。

功能执行:RBU准备完成进入待命状态后,IBC跳转进入“执行”状态,RBU 保持待命;如IBC 无故障则正常执行自动驾驶功能,执行完成后执行“L3 退出”;如IBC中途故障,RBU执行“L3接管”。

3.2.2 L3接管

前置条件:IBC 故障前已成功激活并执行L3 级自动驾驶功能。

状态跳转:当IBC 故障时(IBC 状态跳转至不可用状态或与IBC 通信的CAN 信号均丢失持续10 个通信刷新周期),RBU 由待命状态进入激活状态,接管制动,直至该自动驾驶循环退出。

3.2.3 L3退出

前置条件:智能驾驶主机发送功能退出请求。

状态跳转:分2种情况,IBC 正常退出和RBU 接管退出。IBC 正常退出时,IBC 与RBU 均响应上位退出请求并跳转至“退出待命”状态,IBC 与RBU 均确认对方在退出待命或退出状态时才能退出,设置该中间状态以确认双方同时退出。RBU 接管退出时,RBU 接管执行后,将不再考虑IBC 当前的状态,直接响应外部信号退出。

L3 自动泊车的接管控制策略同自动行车的接管控制策略,自动行车与自动泊车功能不能同时激活,自动行车与自动泊车功能进入RBU接管后,须向外部发出信号用以提示。

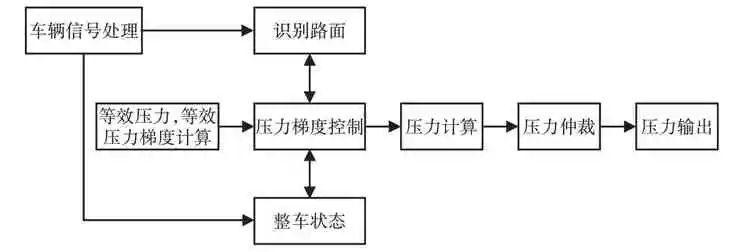

ABS控制流程如图5所示,首先,通过车辆信号判断路面状态与整车状态,然后与计算得到的等效压力、等效压力梯度进行比较,进行压力梯度控制,进而输出ABS控制所需要的压力。

图5 ABS控制流程示意

RBU 通过轮速、轮加速度、轮滤波加速度,计算参考车速、参考加速度、车辆滑移率。

参考车速:通过参考车速上限(vNeg)和参考车速下限(vPos)计算参考车速和参考加速度。vNeg 一般情况等于第二大轮速,vPos 一般等于第二小轮速,但在对开或低附路面时,使用第一大轮速和第二大轮速作为参考车速的上下限。参考速度变化速率决定了参考车速估计的梯度限制,对参考车速进行合理性检验。

参考加速度:先选取参考轮速,一般为第二小轮速与第一小轮速的平均值。如果在对开或低附路面,则取第一大轮速。如果在对开或低附路面存在车轮滑转时选取第二小轮速,根据该参考轮速计算出一个加速度,在不同工况下使用不同的滤波方式对加速度进行滤波,得到车辆的参考加速度。

通过参考车速与轮速,计算各轮滑移率。

式中:s为车轮滑移率,veh为车速,vxx为不同车轮的轮速。

设定高、低附路面的参考加速度区间和对开路面参考加速度区间,一般使用高、低附路面加速度区间,当部分但不是全部车轮的滑移率超过容许范围时,使用对开路面参考区间。若参考加速度持续保持在某一区间,则初步识别为该区间代表的路面。当参考加速度所处区间变化稳定保持时,则路面切换为新区间代表的路面。

实际制动过程中,车轮的滑移率、加速度会受到传动系统等因素振荡的影响。将轮滑移率、加速度作为观测对象,取其极值并计算最大变化幅度与最小变化幅度,计算观测对象的振荡比例。将滑移率、轮加速度乘振荡比例得到振荡值。如果减去振荡值后的滑移率和轮加速度大于不稳定门限,则认为该车轮处于不稳定状态。依此类推,得到4 个车轮的稳定状态。对车轮稳定状态排列组合,得到整车车轮状态。

在高附着或对开路面上,选取最小轮速轮作为参考轮控制;在前轴轮速较大轮和后轴轮速较大轮中,选取较小者作为低附路面的参考轮。不同路面和车辆状态对应不同的增建压梯度。

防抱死激活时,若参考轮稳定,则进行增压,至轮减速度大于参考减速度、且滑移率到达保压门限时,压力保持不变。若参考轮不稳定,则进行减压,由估算压力查表可得减压后的目标压力,并设置最大减压梯度。若参考轮为最小轮速轮,则设置最小目标压力限制。循环控制,直到无制动请求或制动结束或ABS功能退出。

目标压力计算公式:

式中:PTr 为目标压力,Pm 为轮缸估算压力,PG 为压力梯度。

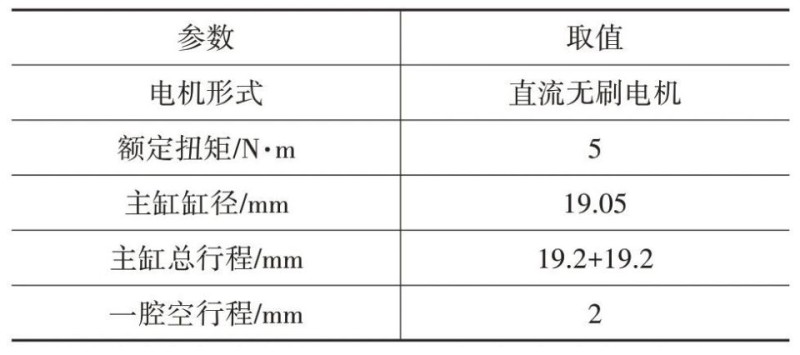

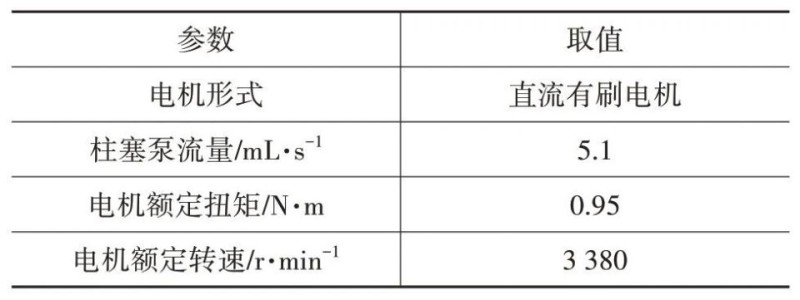

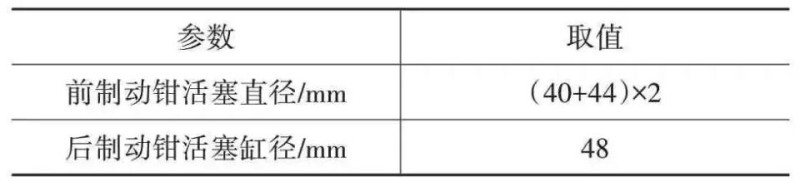

基于CarSim 软件及实车应用环境搭建硬件在环(Hardware-In-the-Loop, HIL)试验台,硬件包括IBC、RBU、制动钳、压力传感器及其连接管路,如图6所示。系统主要参数如表2、表3、表4所示。

表2 IBC参数

表3 RBU参数

表4 制动钳参数

图6 环境试验台

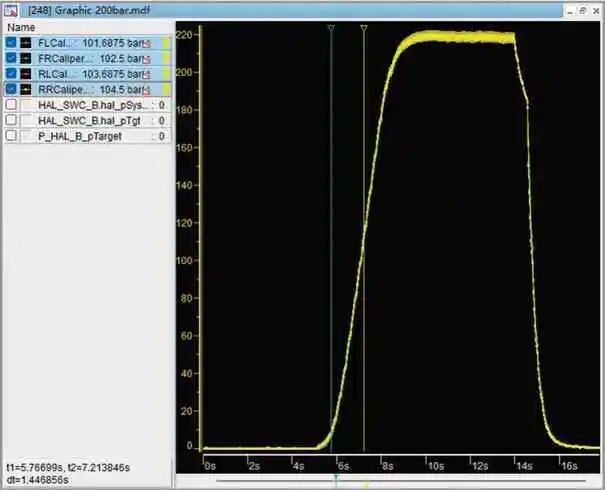

RBU 建压试验通过试验台架进行,台架管路内接有压力传感器读取实际压力,通过Vector CANape 进行给定目标压力并采集实际制动卡钳压力值进行试验。试验结果为RBU 电机1.44 s 建压10 MPa,符合实际车辆使用需求,见图7。

图7 RBU建压试验结果

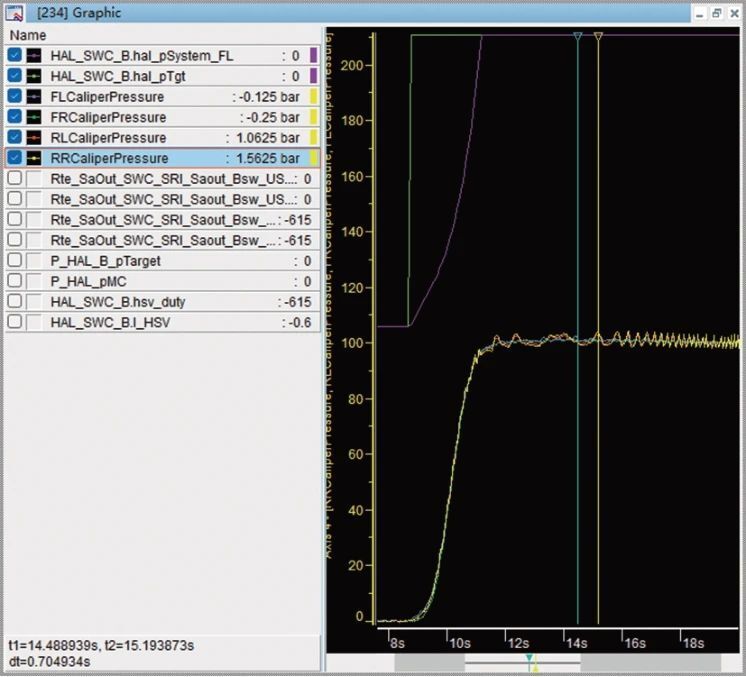

保压试验通过试验台架进行,给定目标压力值为10 MPa,当建压完成后观察轮缸实际压力值波动幅度。试验结果为建压10.06 MPa 后保压时间内压力波动约为0.15 MPa,符合实际车辆使用需求,见图8。

图8 RBU保压试验结果

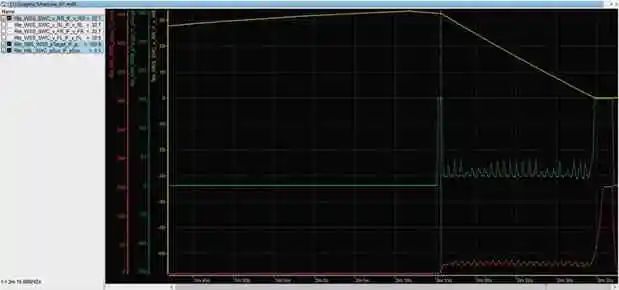

防抱死试验通过试验台架进行,给定车速为30 km/h,通过CarSim 设定地面附着系数为0.2。制动后观测轮速实际值,全程无制动抱死,符合实际车辆使用需求,见图9。

图9 RBU防抱死试验结果

本文提出了一种具有冗余制动控制功能的制动控制系统(IBC+RBU),重点阐述了系统工作策略,并基于CarSim 软件及实车应用环境搭建HIL 试验台进行了控制策略的验证。台架试验结果证明,本文提出的RBU 压力控制方法及ABS 功能控制策略可以满足IBC 故障情况下驾驶员的制动需求。本文提出的冗余系统控制策略现已在某课题中进行研究,但暂未进行实车验证,其可靠性有待进一步验证。随着汽车行业不断发展,冗余制动控制系统将加强与其他自动驾驶系统协同工作,为用户提供更加智能、安全的驾乘体验,并且将进一步提高系统的响应速度和控制精度,不断优化和完善以更好地适应不同的路况和驾驶需求。

eta-name="参考文献" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);box-sizing:border-box;font-size:1em;line-height:1.8em;margin:0.5em 0em;padding:0px;text-align:justify;text-indent:0em;text-size-adjust:none">eta-name="参考文献.标题" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);box-sizing:border-box;margin:0px;padding:0px;text-size-adjust:none;font-weight:bold !important">参 考 文 献

eta-name="参考文献.条目" name="ref1" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);box-sizing:border-box;font-size:1em;line-height:1.8em;margin:0.5em 0em;padding:0px;text-align:justify;text-indent:2em;text-size-adjust:none">[1] HAN W, XIONG L, YU Z. Braking Pressure Control in Electro-Hydraulic Brake System Based on Pressure Estimation with Nonlinearities and Uncertainties[J].Mechanical Systems and Singnal Processing, 2019, 131:703-727.

eta-name="参考文献.条目" name="ref2" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);box-sizing:border-box;font-size:1em;line-height:1.8em;margin:0.5em 0em;padding:0px;text-align:justify;text-indent:2em;text-size-adjust:none">[2] 朱冰, 张伊晗, 赵健. 基于集成式电液制动系统的主动制动压力精确控制方法[J]. 中国公路学报, 2021, 34(9):111-120.

eta-name="参考文献.条目" name="ref3" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);box-sizing:border-box;font-size:1em;line-height:1.8em;margin:0.5em 0em;padding:0px;text-align:justify;text-indent:2em;text-size-adjust:none">[3] 王伟达, 武燕杰, 史家磊, 等. 基于驾驶员意图识别的电子液压制动助力系统控制策略[J]. 吉林大学学报(工学版), 2021, 51(2): 406-413.

eta-name="参考文献.条目" name="ref4" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);box-sizing:border-box;font-size:1em;line-height:1.8em;margin:0.5em 0em;padding:0px;text-align:justify;text-indent:2em;text-size-adjust:none">[4] 胡云峰, 曲婷, 刘俊, 等. 智能汽车人机协同控制的研究现状与展望[J]. 自动化学报, 2019, 45(7): 1261-1280.

eta-name="参考文献.条目" name="ref5" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);box-sizing:border-box;font-size:1em;line-height:1.8em;margin:0.5em 0em;padding:0px;text-align:justify;text-indent:2em;text-size-adjust:none">[5] 朱冰, 党瑞捷, 赵健, 等. 智能汽车冗余电控制动系统电流传感器故障容错控制[J]. 中国公路学报, 2023, 36(4):249-260.

eta-name="参考文献.条目" name="ref6" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);box-sizing:border-box;font-size:1em;line-height:1.8em;margin:0.5em 0em;padding:0px;text-align:justify;text-indent:2em;text-size-adjust:none">[6] 熊璐, 许竹君, 舒强, 等. 基于电子液压制动系统的防抱死冗余控制研究[J]. 汽车技术, 2021(5): 22-29.

eta-name="参考文献.条目" name="ref7" style="-webkit-tap-highlight-color:rgba(0, 0, 0, 0);box-sizing:border-box;font-size:1em;line-height:1.8em;margin:0.5em 0em;padding:0px;text-align:justify;text-indent:2em;text-size-adjust:none">[7] 《汽车与配件》编辑部. 大陆集团MK C1 优化高度自动化驾驶[J]. 汽车与配件, 2017(23): 18.